|

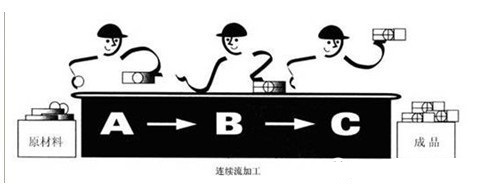

1. 单件流生产线----对家具或木料进行加工的封边、开槽、钻孔、雕刻等各个工序连续排列在一起,让某一套家具,从投料到完成品,搬运距离尽可能短,布局尽可能紧凑。

1) 划分产品大类和生产线的生产品种规划; 2) 将生产流程划分为小的流线化生产单元; 3) 节拍生产,各工序按照同一个节拍生产; 4) 对每个工序都制定标准在制品库存; 5) 引入“自働化”的概念,各工序检查完本工序的产品才传于下一工序; 6) 定常与非定常作业分开作业,物料的供应搬运及辅助性工作由专人负责,物料由作业者前方投入,方便物料的投入和作业者拿取。

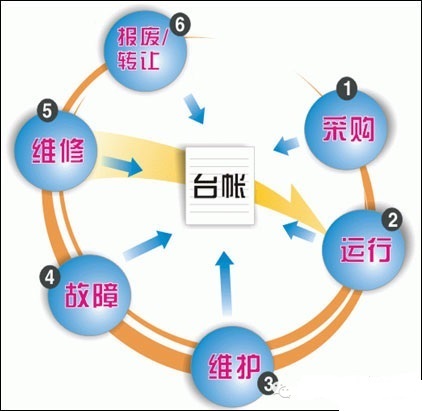

2. 设备管理----提升设备的可动率

1) 建立设备故障记录、统计和分析体系; 2) 健全设备的维护保养和自主保养体系; 3) 建立设备的电子台帐记录与分析系统; 4) 建立设备改善的平台。

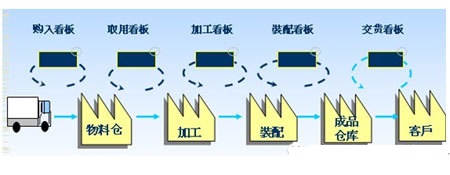

3.拉动式生产---缩短生产周期,最大程度的降低库存

1) 改善生产计划要均衡、细化,生产进度要跟踪、及时应对 2) 确定生产节拍,工序间进行拉动 3) 规划适宜的容器、适宜的搬运车辆 4) 规划专门的配送工巡回进行物料配送 5) 生产线效率和品质提升,确保生产线安稳生产 6) 规划物料超市 7) 设计看板样式(电子看板,或实体看板)

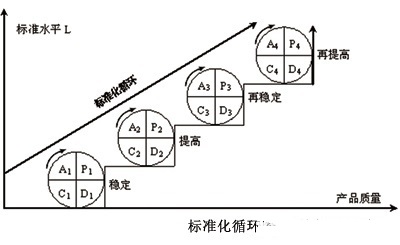

4.标准化---通过作业的标准化与目视化来提升生产效率

1) 通过作业台布置的改善提升作业效率 2) 通过作业现场可视化提升作业效率 a) 现场物料管理可视化 b) 物料先进先出 c) 设备操作与维护保养可视化 3) 进行作业观察与沟通,以员工为主体完成作业标准的制定,自己制定的标准自己遵守

5.绩效管理—--改变传统的个人记件工资体系

1) 改善个体记件工资体系,逐步导入团体记件,直到底薪+绩效的绩效管理模式; 2) 对企业战略进行解码,设定公司的目标; 3) 根据公司目标确定各部门的KPI指标和绩效考核标准; 4) 推进个人目标管理,建立完善的绩效考核管理体系。

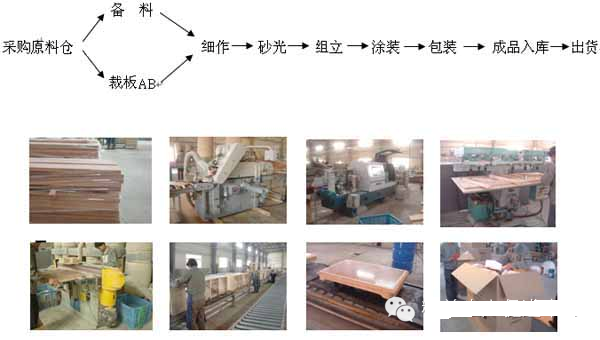

成功应用案例 以生产流程进行部分精益改善的说明:

(一) 、备料:选出相应实木,剔除断裂、死节、黑斑等缺点材料后再经过开料,刨光,拼板,成型,送料等步骤。 问题点:采购的材料质量不合要求,需要挑选、加工后才符合要求。 改善方法: 1、供应链支持:为了提高原材料的质量,确保供货商能在规定的时间送达足够数量的原材料,生产厂在一定条件下提供技术支持和辅导。 2、强化目视化和5S管理:为了提高备料人员的效率和准确率,对原材料和半成品应该做详细的目视化管理,管理项目包括:材料品名、进料日期、 数量、样品或照片等。进一步加强2S等基础工作,降低库存。 (二) 、裁板:对合格的材料进行裁切,堆放在旁边,等待封边;封边后同样堆放在旁边,等待成型;成型后等待钻孔,拉槽,然后等待砂光,砂光完了就等打灰蜡,堆放在半成品区 问题点:各工程各自独立作业,无顺序、效率低;并堆积大量的半成品,搬运次数多、距离大。 改善方法: 1. 建立单件流生产:把各自独立的作业进行连接,使各个工程有序的进行,提高生产效率,降低工程内的半成品数,减少重复搬运、重复检查等不必要的浪费; 2. 工制具改善:制作简易的夹具,使裁板尺寸更加精确;合理的利用各种材料的尺寸,减少木材的浪费。 (三) 、细作:从裁板的半成品区取料后按要求进行定长和精切,等待成型,成型后进行钻孔,再进行打坎、铣槽,最后开始组装,组装后送到半成品区等后工程的需求。 问题点:各工程各自独立单人作业,效率低;并堆积大量的半成品,搬运次数多、距离大。 改善方法: 1. 建立cell布局生产线:连接各独立工程,合理的利用资源,使各工程间有连续性,降低工程内的半成品数,减少重复搬运、重复检查等不必要的浪费 2. 建立单件流生产线:缩短生产线的长度,逐步达到一个流或小批量的生产; 3. 建立多能工培育制度:培养多能工进行一人多机的生产模式,提高生产效率; 4. TPM活动的实施:加强设备的保养,延长工具和设备的寿命。 (四) 、砂光:经过大平砂、震荡砂、手压砂、海绵砂、八角砂、泡底漆、棕砂等砂光工序,各工序都有半成品库存,然后进行手工整修,整修后经过质量确认后送到半成品区域。 问题点: 各自独立重复作业,设备和人员效率低;没有质量标准,部分质量好的可能在重复作业,部分质量差的反而到了下一个工程;并堆积大量的半成品,搬运次数多、距离大。 改善方法: 1. 品质标准化:设定标准样本,确认砂光质量,减少重复作业, 2. 操作标准化:制定来源于实际的提高各种工具的利用率,提高生产效率,减少重复检查等不必要的浪费; 3. 建立拉动生产:根据后工厂的需要,有序的生产,降低工程内的半成品数,逐步达到一个流或小批量的生产。 (五) 、组立:从各个上工程的半成品区域领料并完成所有零配件组装,提供白身成品供涂装油漆之用。组装分为配件组装、抽盒组装、床片组装、上线成品组装。(在组装时还要进行擦胶水、补土、挂门、装抽盒等作业),并处理部份成品的不良品。 问题点: 各组立线太长,大部分组立线长度在400m—600m,之间中间堆积太多的半成品,从开始组立到下线时间最长的达4小时,效率非常低;组立材料放置区域和下线后放置区域没有规划、定位,搬运距离远,库存高。 改善方法: 1. 强化目视化和5S管理:各工具、材料进线化,并定位,减少寻找时间,做好目视化管理节省寻找时间, 2. 建立单件流生产线:截掉没有价值的组立线,减少在线的半成品数,对各区域进行规划,与后工程进行连接,根据计划生产,降低库存。 (六) 、涂装:组装后对白身进行整修(破坏处理、虫孔),然后进行素材修色底色,头度着色和首度砂光,再进行擦色、三底两面后就是成品。涂装加工的重点:涂装砂光整修彻底、涂抹均匀、阴影明显、面漆光滑、无留油、无橘皮、无色差等。 问题点: 涂装线太长,最长的超到600米,在线上停留的时间远远大于油漆干燥需要的时间,并且部分不用多次涂装的产品也再在线占空间;搬运距离远,库存高。 改善方法: 1. 强化目视化和5S管理:对生产线进行目视化管理, 2. 建立单件流生产线:根据产品需要的生产线去缩短生产线的长度,加快产品下线时间,缩短生产的LT(leadtime前置时间);截掉对涂装没有价值的涂装线,并对涂装下线放置区域进行规划、定位,做好目视化管理,减少搬运; 3. 建立拉动生产:根据计划生产,按后工程的需要安排涂装的顺序,降低库存; 4. 产品工艺优化:对部分不需要多次烤漆的家具分类处理。 (七) 、包装:完成所有零配件组装及成品包装事项,并每天会同成品仓人员,完成成品缴库,及时申报昨天的成品入库单,每天准确提报生产进度,书写进度广告牌,协助业务完成突发事项、补件的包装 问题点:包装线太长(400m-600m)在线等待下线包装的成品太多(最多达到120件),影响了出货的速度,并在下线前存在对部分产品进行修补的动作;延期出货的产品、出货不平均造成了仓库堆满了成品,成品库房没有合理规划。 改善方法: 1. 建立单件流生产线:缩短包装线长度,提高产品包装的效率,减少在线上的成品; 2. 强化目视化和5S管理:成品仓库,消除呆滞产品,尽量取得精确的出货情报;对成品仓库进行目视花管理,提高出货效率。 3. 建立平准化拉动式生产:与客户协商,做到平准化出货,使生产部门能够平准化生产,减少库存;确保出货的及时和准确;

信息发布:广州名易软件有限公司 http://www.myidp.net

|